Just in time

“Just in time” (que también se usa con sus siglas JIT), literalmente quiere decir “Justo a tiempo”. Es una filosofía que define la forma en que debería optimizarse un sistema de producción.

Se trata de entregar materias primas o componentes a la línea de fabricación de forma que lleguen “justo a tiempo” a medida que son necesarios.

El JIT no es un medio para conseguir que los proveedores hagan muchas entregas y con absoluta puntualidad para no tener que manejar grandes volúmenes de existencia o componentes comprados, sino que es una filosofía de producción que se orienta a la demanda.

La ventaja competitiva ganada deriva de la capacidad que adquiere la empresa para entregar al mercado el producto solicitado, en un tiempo breve, en la cantidad requerida. Evitando los costes que no producen valor añadido también se obtendrán precios competitivos.

Con el concepto de empresa ajustada hay que aplicar unos cuantos principios directamente relacionados con la Calidad Total.

El concepto parece sencillo. Sin embargo, su aplicación es compleja, y sus implicaciones son

muchas y de gran alcance.

CARACTERÍSTICAS PRINCIPALES

El JIT tiene 4 objetivos esenciales:

**Poner en evidencia los problemas fundamentales.

**Eliminar despilfarros.

**Buscar la simplicidad.

**Diseñar sistemas para identificar problemas.

Poner en evidencia los problemas fundamentales

Para describir el primer objetivo de la filosofía JIT los japoneses utilizan la analogía del “río de las existencias”. El nivel del río representa las existencias y las operaciones de la empresa se visualizan como un barco. Cuando una empresa intenta bajar el nivel del río, en otras palabras, reducir el nivel de las existencias, descubre rocas, es decir, problemas.

Hasta hace bastante poco, cuando estos problemas surgían en algunas empresas, la respuesta era

aumentar las existencias para tapar el problema.

Eliminar despilfarros

Eliminar despilfarros implica eliminar todas las actividades que no añaden valor al producto con lo

que se reduce costes, mejora la calidad, reduce los plazos de fabricación y aumenta el nivel de servicio al cliente.

En este caso el enfoque JIT consiste en:

**Hacerlo bien a la primera.

**El operario asume la responsabilidad de controlar, es decir, el operario trabaja en autocontrol.

**Garantizar el proceso mediante el control estadístico (SPC).

**Analizar y prevenir los riesgos potenciales que hay en un proceso.

**Reducir stocks al máximo.

En busca de la simplicidad

El JIT pone mucho énfasis en la búsqueda de la simplicidad, basándose en el hecho de que es muy

probable que los enfoques simples conlleven una gestión más eficaz.

El primer tramo del camino hacia la simplicidad cubre 2 zonas:

**Flujo de material

**Control de estas líneas de flujo.

Un enfoque simple respecto al flujo de material es eliminar las rutas complejas y buscar líneas de flujo más directas, si es posible unidireccionales. Otro es agrupar los productos en familias que se fabrican en una línea de flujo, con lo que se facilita la gestión en células de producción o “minifactorías”.

La simplicidad del JIT también se aplica al manejo de estas líneas de flujo. Un ejemplo es el sistema

Kanban, en el que se arrastra el trabajo.

Establecer sistemas para identificar los problemas

Con los sistemas de arrastre / kanban se sacan los problemas a la luz. Otro ejemplo es el uso del

control de calidad estadístico que ayuda a identificar la fuente del problema.

Con el JIT cualquier sistema que identifique los problemas se considera beneficioso y cualquier sistema

que los enmascare, perjudicial.

Si realmente queremos aplicar el JIT en serio tenemos que hacer 2 cosas:

**Establecer mecanismos para identificar los problemas

**Estar dispuestos a aceptar una reducción de la eficiencia a corto plazo con el fin de obtener

una ventaja a largo plazo.

DEFINICIÓN DE TÉRMINOS UTILIZADOS

Sistema de fabricación “push”: literalmente “empujar”. Sistema de fabricación clásico en

el que se produce para vender.

Sistema de fabricación “pull”: literalmente “tirar”. Fabricación en flujo continuo en el que

se produce porque se vende. En este sistema no se debe permitir que se acumule tanto

la materia prima o componentes como el semielaborado, ya que las diversas fases no

pueden realizar su tarea hasta que la fase siguiente esté lista para recibir la materia prima/

componentes o unidades semielaboradas. Con esto se reduce el inventario y el coste,

además de abreviar el tiempo de reacción.

Kanban: en japonés significa “registro visible”. Es un elemento del JIT para el suministro de

lotes, mediante un sistema de etiquetas. Se reponen los productos a medida que se consumen.

DIAGRAMA DE FLUJO

5. REALIZACIÓN

Según se indica en el diagrama de flujo, la implantación del JIT se pueden dividir en cinco fases.

5.1. Primera fase: cómo poner el sistema en marcha

Esta primera fase establece la base sobre la cual se construirá la aplicación. La aplicación JIT exige

un cambio en la actitud de la empresa, y esta primera fase será determinante para conseguirlo. Para

ello será necesario dar los siguientes pasos:

-Comprensión básica.

-Análisis de coste/beneficio.

-Compromiso.

-Decisión si/no para poner en práctica el JIT.

-Selección del equipo de proyecto para el JIT.

-Identificación de la planta piloto.

5.2. Segunda fase: mentalización, clave del éxito

Esta fase implica la educación de todo el personal. Se le ha llamado clave del éxito porque si la

empresa escatima recursos en esta fase, la aplicación resultante podría tener muchas dificultades.

Un programa de educación debe conseguir dos objetivos:

-Debe proporcionar una comprensión de la filosofía del JIT y su aplicación en la industria.

-El programa debe estructurarse de tal forma que los empleados empiecen a aplicar la filosofía

JIT en su propio trabajo.

No debemos confundir esta etapa de la educación con la formación. Educación significa ofrecer una

visión más amplia, describir cómo encajan los elementos entre sí. La formación, en cambio, consiste

en proporcionar un conocimiento detallado de un aspecto determinado.

5.3. Tercera fase: mejorar los procesos

El objetivo de las dos primeras fases es ofrecer el entorno adecuado para una puesta en práctica

satisfactoria del JIT. La tercera fase se refiere a cambios físicos del proceso de fabricación que mejorarán el flujo de trabajo.

-Los cambios de proceso tienen tres formas principales:

-Reducir el tiempo de preparación de las máquinas.

-Mantenimiento preventivo.

-Cambiar a líneas de flujo.

El tiempo de preparación es el tiempo que se tarda en cambiar una máquina para que pueda procesar

otro tipo de producto. Para mejorar estos tiempos se utilizan herramientas como el SMED (cambio

rápido de producción). Un tiempo de preparación excesivo es perjudicial por dos razones principales.

En primer lugar, es un tiempo durante el cual la máquina no produce nada, de modo que los

tiempos de preparación largos disminuyen el rendimiento de la máquina. En segundo lugar, cuanto

más largo es, más grande tendería a ser el tamaño de lote, ya que, con un tiempo de preparación largo, no resulta económico producir lotes pequeños. Con los lotes grandes llegan los inconvenientes

del alargamiento de los plazos de fabricación y aumento de los niveles de existencias.

A medida que disminuyen los niveles de existencias en una aplicación JIT, las máquinas poco fiables

son cada vez más problemáticas. La reducción de los stocks de seguridad significa que si una máquina sufre una avería, les faltará material a las máquinas siguientes. Para evitar que esto suceda, la aplicación JIT deberá incluir un programa de mantenimiento preventivo para ayudar a garantizar una gran fiabilidad del proceso. Esto se puede conseguir delegando a los operarios la responsabilidad del mantenimiento rutinario.

El flujo de trabajo a través del sistema de fabricación puede mejorar sustituyendo la disposición más tradicional por líneas de flujo (normalmente en forma de U). De esta forma el trabajo puede fluir rápidamente de un proceso a otro, ya que son adyacentes, reduciéndose así considerablemente los plazos de fabricación.

5.4. Cuarta fase: mejoras en el control

La forma en que se controle el sistema de fabricación determinará los resultados globales de la aplicación del JIT. El principio de la búsqueda de la simplicidad proporciona la base del esfuerzo por

mejorar el mecanismo de control de fabricación:

-Sistema tipo arrastre.

-Control local en vez de centralizado.

-Control estadístico del proceso.

-Calidad en el origen (autocontrol, programas de sugerencias, etc.).

5.5. Quinta fase: relación cliente-proveedor

Constituye la fase final de la aplicación del JIT. Hasta ahora se han descrito los cambios internos cuya

finalidad es mejorar el proceso de fabricación. Para poder continuar el proceso de mejora se debe

integrar a los proveedores externos y a los clientes externos.

Esta quinta fase se debe empezar en paralelo con parte de la fase 2 y con las fases 3 y 4, ya que se

necesita tiempo para discutir los requisitos del JIT con los proveedores y los clientes, y los cambios

que hay que realizar requieren tiempo.

Es importante la selección de proveedores en base a criterios logísticos (entre otros).

Con el JIT, el resultado neto es un aumento de la calidad, un suministro a más bajo coste, entrega

a tiempo, con una mayor seguridad tanto para el proveedor como para el cliente.

6. EJEMPLO DE APLICACIÓN

Desde el momento que entra un material o componente al proceso de fabricación, hasta que sale el

producto final, se están incluyendo una serie de fases como el transporte, los controles y la espera

entre fases de fabricación sucesivas. De todas estas fases mencionadas, la fabricación es la única

que añade valor al producto.

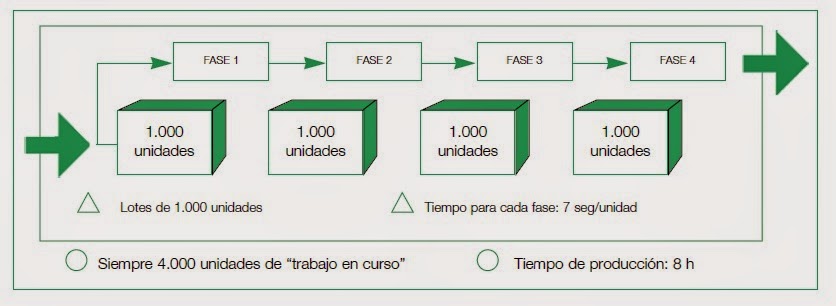

La reducción del tiempo de producción trae consigo numerosas ventajas. La figura 6.1 muestra un

ciclo de fabricación clásico (sistema push), donde se ejecutan cuatro fases de fabricación consecutivas, con lotes de 1.000 unidades cada uno.

Si cada unidad requiere una media de 7 segundos de tiempo de proceso en cada fase, se completará

un lote de 1.000 piezas en dos horas aproximadamente. Por lo tanto, el tiempo de producción

requiere alrededor de 8 horas.

Supongamos que reducimos el tiempo de producción al mínimo posible. Esto se puede lograr trabajando con lotes de una sola unidad (figura 6.2), y limitando el número de unidades a una por cada fase. No se debe permitir que se acumule el material semielaborado, ya que las diversas fases no

pueden realizar su tarea hasta que la fase siguiente esté lista para recibir las unidades semielaboradas.

Es decir, sistema “pull”

-En cada momento, debemos contar como “trabajo en curso” solamente 4 unidades.

-Supongamos que se descubre en la fase 4 que el producto tiene un defecto causado en

la fase 1, o bien que ya era defectuoso el material al comienzo del ciclo de fabricación.

-Si tenemos que reparar el material o, lo que es peor todavía, rechazarlo, el número de

piezas afectadas será de 4 en vez de 4.000.

-El coste de mantener el material en stock es mil veces menor de lo que sería para lotes

de 1.000 unidades.

-Si el cliente encarga un tipo de producto distinto, y lo desea recibir con urgencia, en el

caso de lotes de una unidad podemos completar la fabricación antes de comenzar con

el nuevo producto. En el caso de 4.000 unidades, habrá que retirarlas del ciclo de fabricación

y almacenarlas o aumentar nuestro tiempo de respuesta.

-Cuando se mantienen en inventario grandes cantidades de componentes, ya sea dentro

del ciclo de fabricación o bien en almacén, existe siempre la posibilidad de que se vuelvan

obsoletas. Este riesgo no existe con los lotes de una unidad.

-Si el cliente desea modificar el componente que se está fabricando, y estamos utilizando

lotes de una unidad, podemos dar respuesta a su petición treinta segundos después de

recibirla. Si los lotes fueran de 1.000 unidades, habría que completar el procesamiento

de 4.000 unidades (una jornada de trabajo).

-Cuando se almacenan componentes, especialmente en una linea de fabricación, existe

el riesgo de que se mezclen con otros componentes en apariencia del mismo tipo, pero

diferentes. Si la línea de fabricación no contiene ningún stock, es físicamente imposible,

que se produzca este problema.

Agrego vídeo de kanban bastante interesante

No hay comentarios:

Publicar un comentario